服务热线

13806209711

产品时间:2024-09-17 12:13:51

简要描述:

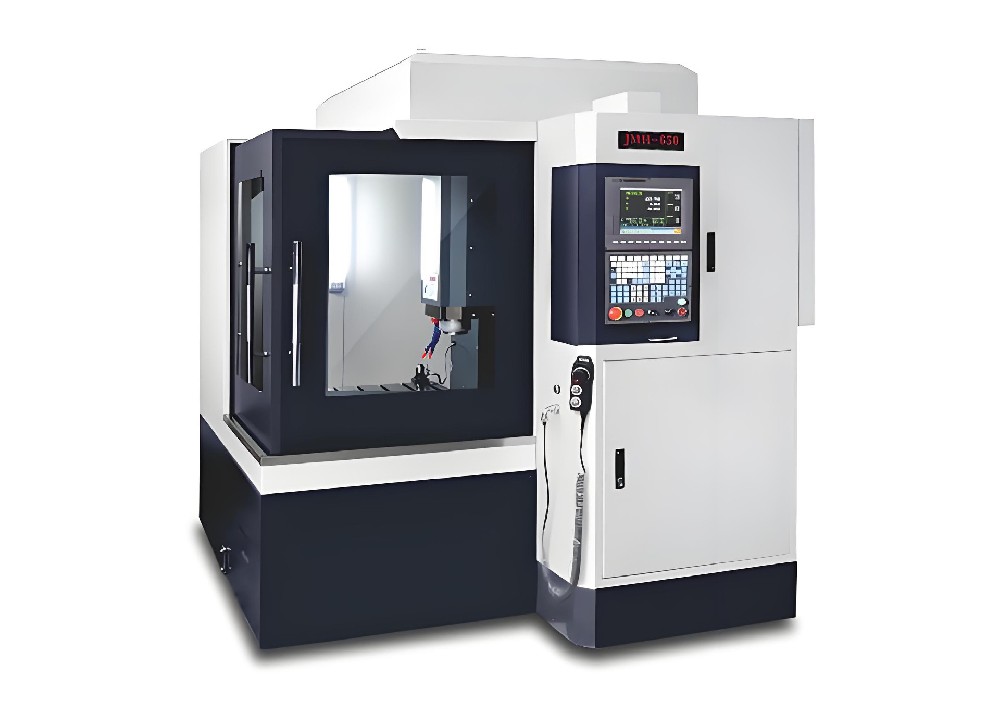

一、设备技术描述、参数及配置1、高刚性、长久的精度保持性机床主要大件:底座、工作台、立柱与横梁整体结构、滑座、滑枕均采用优质树脂砂造型、高强度优质铸铁,具有完善的热处理工艺过程来消除残余应力,并布置足够的加强筋板,保证整机具有足够的强度、刚性和高稳定性。X、Y、Z采用进口超重负荷滚珠导轨,刚性强、动态精...

一、设备技术描述、参数及配置

1、高刚性、长久的精度保持性

机床主要大件:底座、工作台、立柱与横梁整体结构、滑座、滑枕均采用优质树脂砂造型、高强度优质铸铁,具有完善的热处理工艺过程来消除残余应力,并布置足够的加强筋板,保证整机具有足够的强度、刚性和高稳定性。

X、Y、Z采用进口超重负荷滚珠导轨,刚性强、动态精度佳。

三轴传动采用大直径研磨双螺母滚珠丝杆,结构紧凑、运动平稳、精度高。丝杆支撑采用丝杆专用支撑轴承,丝杠预拉伸,以补偿热变形。组成稳定的高刚性机械传动系统。

高刚性的高速电主轴,采用润滑脂润滑,可使主轴轴承得到恒定和可靠的润滑,既经济环保又实现了长期免保养。

2、高精度、高动态响应特性

主轴采用三点支撑,使主轴获得高刚性的同时,获得极高的主轴回转精度。

X、Y、Z轴线轨精度高、响应速度快,承载大,减少机床低速爬行现象,定位精度好,同时获得高的动态响应特性。

3、高效率

主轴转速可达24000rpm,三轴快速移动可达12*12*12m/min,切削进给速度可达10-8000mm/min。

4、操作宜人、美观大方的全封闭防护罩

采用专业钣金制造厂制作的防护罩,设有观察窗,操作宜人。

二、设备参数及配置

2.1、基本参数

名 称 | 单位 | 参 数 | 备 注 |

工作台面尺寸 | mm | 500*600 | |

主轴左右移动行程 (以工作台分中) (X) | mm | 560 | |

主轴中心出工作台左侧(X) | mm | 55 | |

主轴左右移动极限行程(X) | mm | 585 | |

工作台或主轴前后移动行程(Y) | mm | 600 | |

主轴上下移动行程(Z) | mm | 300 | |

主轴安装端面至工作台面距离 | mm | 130-430 | |

推荐主轴规格(功率KW/安装尺寸-转速) | 5.5KW/φ125-24000 | ||

龙门宽度 | mm | 560 | |

工作台T型槽(数目-尺寸*间距) | 5-16*100 | ||

X向滚珠丝杆规格 | mm | 3205 | |

Y向滚珠丝杆规格 | mm | 3205 | |

Z向滚珠丝杆规格 | mm | 3205 | |

X、Y、Z最快移动速度 | mm | 12、12、12 | |

X向线轨规格 | mm | HGH30HA | |

Y向线轨规格 | mm | HGH30HA | |

Z向线轨规格 | mm | HGH30HA | |

X、Y、Z电机联接方式 | 直联 | ||

定位精度 | mm | 0.01 (全行程) | |

重复定位精度 | mm | 0.008(全行程) | |

推荐选用XY.Z轴电机参数(扭矩NM) | NM | 6、8、6 | |

工作台承重 | KG | 500 | |

光机净重约 | T | 2.4 | |

备注 | 定梁式 |

2.2、标准配置

序号 | 名 称 | 数量 | 备 注 |

1 | 日本三菱E80系统 | 1 | 带模具包 |

2 | 10.4寸彩色屏幕显示器 | 1 | |

3 | 24000转电主轴,主轴功率:5.5KW | 1 | |

4 | 主轴油温冷却装置 | 1 | |

5 | X、Y、Z轴 30#滚珠线轨 | 1 | |

6 | X、Y、Z轴滚珠丝杆 | 1 | |

7 | USB界面 | 1 | |

8 | 自动润滑系统 | 1 | |

9 | 切削冷却水系统 | 1 | |

10 | 分离线控式手轮 | 1 | |

11 | 操作/保养使用说明书 | 1 | |

12 | 电气控制箱 | 1 | |

13 | 热交换器 | 1 | |

14 | 工作指示灯 | 1 | |

15 | 电气/机械说明书 | 1 | |

16 | 系统操作/编程手册 | 1 | |

17 | 装箱单 | 1 | |

18 | 基本工具(压板、扳手、水平调节块、ER32夹头1/8、3/4、5/6、7/8、9/10、11/12、15/16、19/20) | 1 |

注:遇到供货不足时,会选用其它品牌的产品替代,但质量和等级不低于所列配置。

机台交付时所需物品及相关要求

1. 电源/气源要求:动力电源:380V±10%,单相电源:220V±10%,电源总功率:15KVA,电源频率:50HZ±1%,三相,气源:6kg/c㎡经适当干燥处理

2.使用环境条件要求: 相对湿度:≤80%,环境温度:0℃-42℃,空气介质:无腐蚀性介质,光线充足,通风良好,机床在上述工作环境下,长期稳定工作。

3. 润滑要求:68#导轨润滑油,为保证用油安全,提高机台性能,建议用美孚、壳牌等高质量品牌。

4. 接地要求:机台地线必须单独接地,严禁多台机接一个地桩或与其他设备接地相连或接到户外的水管上。要求用电阻4Ω,长1.5m的的接地铜棒壹条打入地下,并在铜棒头部做三个Φ5-6mm的螺丝通孔以便接线。

5.切削液要求:至少保证200L的加工用的切削液(乳化液请按照要求配比约浓度,避免机台锈蚀,破坏机台精度)。

安装、调试、精度和验收

1. 设备的初验收在甲方工厂进行,初验收合格后甲方准备出机。

2. 机器到厂后,由甲方指派一名技术员协助乙方进行拆箱、点收、机床就定位等工程。

3. 机床就定位所需的吊车起重设施与搬运人力由乙方负责。

4. 机床就定位后, 甲方指派交机人员到乙方工厂进行安装、调试、验收。

5. 双方依据协议由甲方授权指派的技术人员与乙方授权人员按甲方提供的精度检验标准进行验收。

技术资料(电子版)

1. 机床电气说明书 1套

2. 系统编程、操作及维修手册 1套

2. 机器出厂精度检测报告 1份

质保期和技术服务

1. 机床在乙方现场正式验收合格后,进入质量保证期,在机床质保期内,甲方对机床出现的各类故障及时免费维修服务。(因乙方自身原因造成的损坏和损失除外)。机床出现故障,甲方在接到乙方的文字通知后,能准确判断故障原因及处理措施的,立即给予答复,如不能立即答复的在24小时内进行答复,如确实需要派人进行维修,并尽快派人到现场给予处理,具体时间视零件准备时间长短。

2. 若因乙方使用不当或自行改装后所造成之非自然损坏,不在保修范围内,乙方应支付所有维修成本。

3. 保固期满服务,甲方向乙方提供长期有偿维修和保养服务。乙方也可另择他人提供维修和保养服务。

技术培训

甲方负责为乙方进行技术培训,培训时间为3~7个工作日,培训人员2~5人,培训地点在甲方,培训内容包括机床结构、性能及功能、数控系统操作,机床维护保养等知识。培训人员食宿自理。

上一篇:T6数控钻攻中心机

下一篇:没有了!

手机:18550031488 电话:13806209711

地址:江苏太仓市浏河镇新闸村1幢 EMAIL:telutecnc@163.com

Copyright © 苏州特鲁特数控机床科技有限公司 版权所有 苏ICP备2022041514号